打开文本图片集

摘 要:针对山区性油田生产运输管道的泄漏事故进行应急抢险历史情况的分析,结合陕西长庆油田的应急抢险投入的人力设备资源现状与现场环境具体情况,展望研发一套车载应急运输系统的应用前景与效益。

关键词:车载;应急;运输系统

中图分类号:TP302 文献标识码:A 文章编号:1671-2064(2019)13-0162-03

1 背景与现状

陕北地区作为中国内陆石油生产的代表性区域,其地质特点以山区为主要环境,输油管路不得不在山区内布置。而因受到山洪、坍塌、泥石流等区域特性外破坏力影响,输油管路常常出现破裂破断等问题,造成了管道内的原油泄漏,如果不及时对泄漏区进行应急抢险处理,将对当地水质、地质等环境造成一定的污染,对当地居民生活与身体健康造成一定的影响。因此,我们单位特别成立了应急抢险大队,每年投入大量人力物力专门针对该类泄漏事件进行应急抢险,针对对污染物进行收集并转运,为陕北生产基地范围内外周边的生态环境负责,同时也保障油田的正常生产与运行。

由于陕北山区的地质特点及输送管道的遍及性,往往事故地点存在极大的不确定性,从而被污染物的收集搬运点也存在不确定性。在经过多年努力,我们在污染物收集方面已经取得了相当优异的成果,但是,污染物搬运转运往往每次抢险都需要投入几百的人力,且不能有效及时有效的进行转运。

据统计,由于外力的破坏造成的原油泄漏应急抢修事件仅第一采油厂年平均超过300次,其中参与人数超过200人次的仅130次(单次总运输量约2000袋以上),超过500人次的约有10次左右(单次总运输量约8000袋以上),运输周期也相当比较长。同时,架设固定搬运索道或类似系统都将受到地理地质等因素限制,且成本性投入特别大,对事故点的特发性且不响应。

因此,研發一套车载式快速应急运输系统,把山沟内收集集中点的污染物转运到运输车辆可以到达的地点,可以有效的实现任意事故点快速响应,解决山区原油泄漏造成的污染物的搬运亟待解决的问题。

2 研究的目标、内容和方法

2.1 研究目标

开发出一套车载式快速应急运输系统,实现组装、操作简单,单个组件轻便,整体功能全面,安全可靠,单次运输量不少于500kg,且可以不间断作业等需求。

2.2 研究的内容

研究内容包含:

(1)动力系统设备的研究;

(2)锚固装备的受力研究;

(3)承载运斗的升降研究;

(4)遥控系统的研究等方面的研究。

具体研究任务指标:

索道形式:单索道设计方案

直线距离:≤200M

水平跨距:≤200M

垂直高差:≤150M

高差角:无限制

运输能力:≤500kg

运输斗:安全承载≥500kg;采用遥控升降设计(最大升降高度15M)。

承力索:φ12.7mm钢丝绳(6X37股),安全系数取4.5。

动力牵引索:φ12mm高强绳耐磨,安全系数取4.5倍。

支撑架研究设计:采用锰钢管件焊接三角形抱杆架,可以组装固定于车斗内或地面

牵引动力研发:匹配设计一台便携式可往复作业的绞磨机,水平牵引力1000kg以上,垂直单绳起吊力500kg以上,可以往复双向作业。

基本计算条件:不考虑覆冰影响、温度变化的影响和风力的作用。计算索道档距离为200m(按实际测量档距为准),高差角为45°,支撑架高度根据具体地形和高差以及跨越物确定,本项目选择抱杆高度为2.5m组装固定式设计。

2.3 研究的方法

该项目的设计理论基础来源于缆车。缆车是由驱动机带动钢丝绳,牵引车厢沿着铺设在地表并有一定坡度的轨道上缆车运行,用以提升或下放人员和货物的运输机械。它多用作工矿区、城市或风景游览区的交通工具。 其利用钢绳牵引,实现人员或货物输送目的。但常规的缆车基本上是固定点应用,施工周期长;而在电力系统工程施工中,高山峻岭中运输大型物资也已成为常态。在非油田或应急运输行业上,以上的实例应用为移动不受地理地质因素限制的索道运输系统可行性提供了强硬的技术支撑及安全可靠的技术应用经验及可研发性理论基础方法。

3 研究的过程与结果

3.1 方案应用

本方案的创新点首先体现在不仅可以实现车载应用,还可以实现地面便携快捷应用:

方案应用一:车载单索道

针对车辆能到达的上位定点处,我们采用车载式。同时,针对转运量的大小和运输的紧急性等因素,可以采用单索道往复运输方式。

车载单索道运输:当转运点距离车可以到达200M范围距离的时候,我们采用车载单索道运输。根据整个快速索道架设的工业设计,我们单索道的架设时间大概在2小时左右,由于整个运输过程中采用单一的一个料斗,且在料斗运输返程的过程中,采用的是第二设备单通道运输,所以整个运输单趟的时间(含装卸时间)约30分钟左右,即平均每小时的转运量约为1T。整个运行过程中操作人员仅需投入不到10人次不到。

方案应用二:地面便携式

有些时候,我们会遇到上位点与车辆可以到达的地方还有一定距离的情况,在这种情况下,我们不得不采用地面便携式方案。地面便携式方案与车载方案最大的区别在于我们要把已经固定在车上的设备——便携主动力绞磨、抱杆等设备,安装固定到指定的高点地面上,以实现陡坡或跨沟壑转运的情况。

该情况的架设相对比在车载上相对复杂一些,但整个架设安装时间不超过4个小时,该种方案的应用,可以有效对车载方案进行补充,达到高效转运的效果,尤其转运点距离运输车辆公路可到达点较远的情况。

3.2 特殊功能:料斗的升降功能设计

料斗采用无线遥控升降设计,在上下行走过程中,实现料斗的垂直升降功能。该设计可以有效解决在半途中继点需要转运的情况。

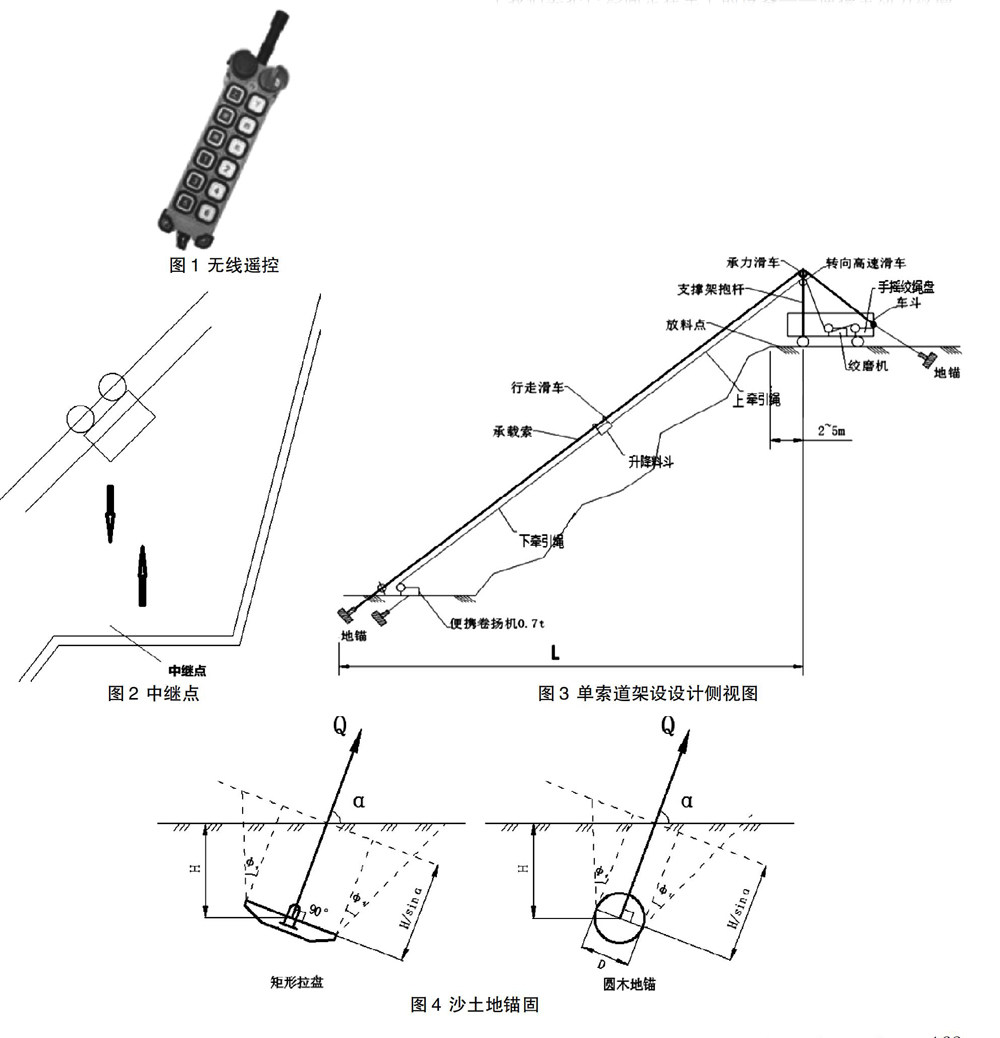

效果示意图如图1和图2所示。

其他:整体操作采用遥控控制,运行操作简单。

3.3 技术研究路线方案

整个技术研究方案以安全为基本前提,因此,所有的设备与材料的布局及选择皆从受力分析的前提开始,以保障每次应急转运过程中的安全可靠性。同时,应考虑设备操作的人性化可控,更符合现场需求。具体布置及选材受力分析如下:

3.3.1 研发设计布置图示说明(图3)

3.3.2 选材验证及相关受力分析说明

(1)主承力索的选择。这对承力索,由于高强或迪尼玛等相对轻质的绳索的变形量问题,我们优先选择钢丝绳。然而,在起重应用上目前所采用的钢丝绳主要是普通型结构钢丝绳,绳6×19和绳6×37;钢丝绳在同直径时公称抗拉强度越低,每股绳内钢丝越多,钢丝直径越细,则绳的挠性越好,但钢丝绳易磨损。反之,每股绳内钢丝直径越粗,则钢丝绳挠性越差,钢丝绳耐磨损。因此,不同型号的钢丝绳,它的使用范围也不同。根据起重吊装作业的实际需要,一般情况下,钢丝绳的选用可考虑以下原则:

①6×19钢丝绳用做缆风绳、拉索及制作起重索具,一般用于受弯曲载荷较小或遭受磨损的地方。

②6×37钢丝绳用于起重作业中捆扎各种物件、设备及穿绕滑车组和制作起重用索具。适用于绳索受弯曲时。

根据本方案柔韧性及布置方便性与承载性的需求应用,我们承力索优先选用12.7mm(6X37)钢丝绳即可。

(2)牵引索的选择。本方案由于具有临时应急特性,在保障安全系数的情况下,布置时相对越轻便越方便,由于便携式绞磨机不适用钢丝绳,且钢丝绳收放没有柔性高强方便,在本方案应用中我们采用≥12mm的高强绳即可,其破断力为3.5T,根据受力分析计算,其安全系数在6倍以上,而我们只需要保障5倍以上即可。另外,由于高强绳的耐磨损度没有钢丝绳那么好,针对高强绳做定期的检查必不可少。

(3)锚固。根据承力需求,锚固的单点耐张力不能小于0.75T,匹配完全系数,最优锚固力需达到1.5T以上。

同时,针对现有山区地质状况分析,我们应用多种方式来解决锚固问题。

①沙土地:——坑埋船型地锚(优选方案——更安全可靠)。为了加快架设速度,挖坑采用全电气化工具:如充电式电镐、电铲等,如图4所示。

②巖石(胡泥土)地:——锚固板。配套电气化工具:电锤、活动扳手、膨胀螺栓等,如图5所示。

(4)料斗研究。通过无线遥控实现料斗在运输定点实现升降作业功能,解决运输中继点搬运功能。料斗的容积宜为0.6m3以内,可实现单次运输量达到500kg。

4 研究的结论

该新研制的车载式快速应急运输索道系统有循环往返牵引动力系统、承力系统、锚固装备、钢丝绳盘架、承载车斗、无线遥控升降承载料斗、支撑抱杆等装备系统组成,目前国内市场没有同款类作业装备,开发一套车载式系统,在油田同类应急抢险抢修作业中存在巨大的推广应用价值。

该系统的研发具有高的经济性价值,节约大量人力成本。例如,核算一次200人次的应急搬运抢险需要3天才能搬运完成的污染物,应用该系统将只需要投入总人力不到20人次(含6个专业人员)不足12小时即可搬运完成,相对节约人力成本近5万元/次,年平均节约近100万元,同时降低作业强度近100%以上,提高抢险搬运效率200%以上。

该系统的研发同时具有一定的社会应用效益,提高应急抢险进一步机械化作业程度。可以有效在短时间内对污染进行转运,对当地的生态环境保护保障有很大意义。